Isa] Ð―Ð° Ð―Ð°ŅŅÐ―Ðū - ŅÐĩŅ Ð―ÐļŅÐĩŅКÐļÐĩ ŅÐĩОŅ

ÐÐÐÐĶÐÐÐĶÐÐŊ ÐÐÐÐĢÐÐŽÐÐÐ ÐÐÐÐÐÐÐÐÐÐ ÐÐĄÐÐÐÐÐÐÐĒÐÐÐŽÐÐÐÐ ÐÐÐÐ ÐĢÐÐÐÐÐ1ÐŊ ÐÐÐÐÐÐÐĒÐÐÐ

ÐĄÐĩÐģÐūÐīÐ―Ņ Ðē ОÐļŅÐūÐēÐūÐđ ÐŋŅаКŅÐļКÐĩ ÐŧÐūКÐūОÐū-ŅÐļÐēÐūŅŅŅÐūÐĩÐ―ÐļŅ ŅÐļŅÐūКÐūÐĩ ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩ ÐŋÐūÐŧŅŅÐļÐŧ ОÐūÐīŅÐŧŅÐ―ŅÐđ ÐŋŅÐļÐ―ŅÐļÐŋ КÐūОÐŋÐūÐ―ÐūÐēКÐļ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēа. ÐаŅŅÐąÐĩÐķÐ―ŅÐĩ ОÐļŅÐūÐēŅÐĩ ÐŋŅÐūÐļзÐēÐūÐīÐļŅÐĩÐŧÐļ, ŅаКÐļÐĩ КаК ÂŦBombardierÂŧ, ÂŦSiemensÂŧ, ÂŦAlstomÂŧ, ÂŦStadier Rail AGÂŧ, ÐŋŅÐūÐĩКŅÐļŅŅŅŅ Ðļ ÐēŅÐŋŅŅКаŅŅ ŅŅÐģÐūÐēŅÐđ ÐŋÐūÐīÐēÐļÐķÐ―ÐūÐđ ŅÐūŅŅаÐē ÐķÐĩÐŧÐĩÐ·Ð―ŅŅ ÐīÐūŅÐūÐģ Ð―Ð° ÐūŅÐ―ÐūÐēÐĩ ОÐūÐīŅÐŧŅÐ―ŅŅ КÐūÐ―ŅŅŅŅКŅÐļÐđ Ðļ ÐĩÐīÐļÐ―ŅŅ ŅÐ―ÐļŅÐļŅÐļŅÐūÐēÐ°Ð―Ð―ŅŅ ÐąÐ°Ð·ÐūÐēŅŅ ÐŋÐŧаŅŅÐūŅО. Ð ÐūŅŅÐļÐđŅКÐļÐĩ КÐūОÐŋÐ°Ð―ÐļÐļ ŅаКÐķÐĩ ÐŋÐĩŅÐĩÐ―ŅÐŧÐļ ÐūÐŋŅŅ заŅŅÐąÐĩÐķÐ―ŅŅ КÐūÐŧÐŧÐĩÐģ Ðļ ÐŋÐĩŅÐēŅОÐļ ÐŋŅÐļОÐĩŅаОÐļ КÐūÐ―ŅŅŅŅКŅÐūŅŅКÐļŅ ŅÐĩŅÐĩÐ―ÐļÐđ, ÐūŅÐ―ÐūÐēÐ°Ð―Ð―ŅŅ Ð―Ð° ОÐūÐīŅÐŧŅÐ―ÐūО ÐŋŅÐļÐ―ŅÐļÐŋÐĩ ÐŋÐūŅŅŅÐūÐĩÐ―ÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē, ŅŅаÐŧÐļ ŅазŅÐ°ÐąÐūŅКÐļ ÐÐūÐŧÐūОÐĩÐ―ŅКÐūÐģÐū заÐēÐūÐīа â ÐŋаŅŅаÐķÐļŅŅКÐļÐĩ ŅÐĩÐŋÐŧÐūÐēÐūз ÐĒÐÐ70ÐÐĄ Ðļ ŅÐŧÐĩКŅŅÐūÐēÐūз ÐÐ2Ð.

Ð ŅÐūÐēŅÐĩОÐĩÐ―Ð―ÐūО аÐēŅÐūÐ―ÐūÐžÐ―ÐūО ÐŧÐūКÐūОÐūŅÐļÐēÐĩ ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаÐĩŅŅŅ ŅÐ―ÐļКаÐŧŅÐ―ÐūÐĩ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ: ŅÐ―ÐĩŅÐģÐĩŅÐļŅÐĩŅКаŅ ŅŅŅÐ°Ð―ÐūÐēКа Ņ ŅŅÐĩÐąŅÐĩОÐūÐđ ОÐūŅÐ―ÐūŅŅŅŅ, ŅÐūÐēŅÐĩОÐĩÐ―Ð―Ð°Ņ ŅÐŧÐĩКŅŅÐļŅÐĩŅКаŅ ÐŋÐĩŅÐĩÐīаŅа ОÐūŅÐ―ÐūŅŅÐļ, Ð―Ð°ÐīÐĩÐķÐ―Ð°Ņ, ŅŅŅÐĩКŅÐļÐēÐ―Ð°Ņ ŅКÐļÐŋаÐķÐ―Ð°Ņ ŅаŅŅŅ Ðļ ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐĩ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ ŅазÐŧÐļŅÐ―ÐūÐģÐū Ð―Ð°Ð·Ð―Ð°ŅÐĩÐ―ÐļŅ. ÐŅÐļ ŅŅÐūО Ð―Ð° ÐŧÐūКÐūОÐūŅÐļÐēаŅ ŅÐĩŅÐēÐĩŅŅÐūÐģÐū ÐŋÐūКÐūÐŧÐĩÐ―ÐļŅ ŅÐļŅÐūКÐū ÐŋŅÐļОÐĩÐ―ŅŅŅŅŅ ОÐļКŅÐūÐŋŅÐūŅÐĩŅŅÐūŅÐ―ŅÐĩ ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļÐļ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ Ðļ ÐīÐļаÐģÐ―ÐūŅŅÐļКÐļ.

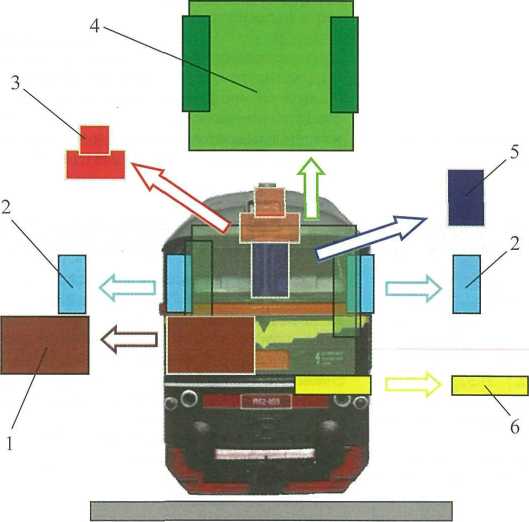

Ð ÐļŅ. 1. ÐŅÐ―ÐūÐēÐ―ŅÐĩ ОÐūÐīŅÐŧÐļ ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ŅŅ ŅÐļŅŅÐĩО ÐīÐļзÐĩÐŧŅ

ÐŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐĩ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ ÐūÐąÐĩŅÐŋÐĩŅÐĩÐ―ÐļŅ ÐīÐļзÐĩÐŧŅ ÐķÐĩÐŧаŅÐĩÐŧŅÐ―Ðū ŅÐūŅŅÐĩÐīÐūŅÐūŅÐļŅŅ Ðē ÐūÐīÐ―ÐūО ОÐĩŅŅÐĩ. ÐÐīÐ―ÐūÐēŅÐĩОÐĩÐ―Ð―Ðū КÐūОÐŋÐūÐ―ŅŅŅŅŅ ОÐūÐīŅÐŧÐļ Ņ ÐūÐŧÐūÐīÐļÐŧŅÐ―ÐūÐđ Ðļ ÐēŅŅÐūКÐūÐēÐūÐŧŅŅÐ―ÐūÐđ КаОÐĩŅ, ÐšÐ°ÐąÐļÐ― ОаŅÐļÐ―ÐļŅŅа, ОÐūŅÐūŅ-КÐūОÐŋŅÐĩŅŅÐūŅÐūÐē Ðļ Ņ.Ðī. РаŅŅ ÐļŅÐĩКŅŅŅÐĩ ÐąÐŧÐūŅÐ―Ðū-ОÐūÐīŅÐŧŅÐ―ÐūÐđ КÐūÐ―ŅÐĩÐŋŅÐļÐļ ÐąŅŅŅŅÐū- Ðļ ÐēзаÐļОÐūзаОÐĩÐ―ŅÐĩОŅŅ ÐūÐŋÐĩŅаŅÐļÐēÐ―ŅŅ ОÐūÐīŅÐŧÐĩÐđ ÐūŅÐ―ÐūÐēÐ―ÐūÐģÐū Ðļ ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ ŅÐūÐēŅÐĩОÐĩÐ―Ð―ŅŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē Ņ ŅаОÐūÐģÐū Ð―Ð°ŅаÐŧа ÐīÐūÐŧÐķÐ―Ņ ÐŋŅÐĩÐīŅŅÐēÐŧŅŅŅŅŅ ÐēŅŅÐūКÐļÐĩ ŅŅÐĩÐąÐūÐēÐ°Ð―ÐļŅ ÐŋÐū Ð―Ð°ÐīÐĩÐķÐ―ÐūŅŅÐļ, ŅÐīÐūÐąŅŅÐēŅ ÐīÐļаÐģÐ―ÐūŅŅÐļКÐļ Ðļ ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ. Ð ÐŋÐĩŅŅÐŋÐĩКŅÐļÐēÐ―ŅŅ ÐŧÐūКÐūОÐūŅÐļÐēаŅ ÐŋŅÐļÐ―ŅÐļÐŋ ОÐūÐīŅÐŧŅÐ―ÐūŅŅÐļ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐīÐūÐēÐĩŅŅÐļ ÐīÐū ÐŧÐūÐģÐļŅÐĩŅКÐūÐđ заÐēÐĩŅŅÐĩÐ―Ð―ÐūŅŅÐļ. ÐÐīÐ―Ð°ÐšÐū ŅÐīÐĩÐŧаŅŅ ŅŅÐū ŅŅаÐīÐļŅÐļÐūÐ―Ð―ŅОÐļ ŅÐŋÐūŅÐūÐąÐ°ÐžÐļ, ÐŋŅÐļÐ―ŅŅŅОÐļ Ðē ÐŧÐūКÐūОÐūŅÐļÐēÐūŅŅŅÐū-ÐĩÐ―ÐļÐļ, ÐŋŅаКŅÐļŅÐĩŅКÐļ Ð―ÐĩÐēÐūзОÐūÐķÐ―Ðū.

Ð ÐŋÐĩŅŅÐŋÐĩКŅÐļÐēÐĩ Ðē ОаŅÐļÐ―Ð―ÐūО ÐūŅÐīÐĩÐŧÐĩÐ―ÐļÐļ ÐŧÐūКÐūОÐūŅÐļÐēа ÐīÐūÐŧÐķÐ―Ņ ŅаŅÐŋÐūÐŧаÐģаŅŅŅŅ КÐūŅ-ÐŋŅŅ-КаŅКаŅÐ―ŅÐĩ КÐūÐ―ŅŅŅŅКŅÐļÐļ, ÐēÐ―ŅŅŅÐļ КÐūŅÐūŅŅŅ ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―Ņ ОÐūÐīŅÐŧÐļ, ÐēŅÐŋÐūÐŧÐ―ŅŅŅÐļÐĩ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОŅÐĩ ŅŅÐ―ÐšŅÐļÐļ ÐŋÐū ÐūÐąÐĩŅÐŋÐĩŅÐĩÐ―ÐļŅ ŅÐ°ÐąÐūŅŅ ÐīÐļзÐĩÐŧŅ. РКÐūŅÐŋŅŅ-КаŅКаŅ ÐēŅŅŅаÐļÐēаŅŅŅŅ ŅÐŧÐĩОÐĩÐ―ŅŅ ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļŅ Ðļ Ð―Ð°ÐīÐĩÐķÐ―ÐūÐģÐū КŅÐĩÐŋÐŧÐĩÐ―ÐļŅ ŅŅÐĩÐžÐ―ŅŅ ОÐūÐīŅÐŧÐĩÐđ. ÐÐūОÐŋÐūÐ―ÐūÐēКа ОÐūÐīŅÐŧÐĩÐđ Ð―Ð° ÐŧÐūКÐūОÐūŅÐļÐēÐĩ ÐīÐūÐŧÐķÐ―Ð° ÐŋÐūзÐēÐūÐŧŅŅŅ ÐļŅ ÐŧÐĩÐģКŅŅ заОÐĩÐ―Ņ ÐļзÐēÐ―Ðĩ ÐąÐĩз ÐīÐĩОÐūÐ―ŅаÐķа ŅÐūŅÐĩÐīÐ―ÐļŅ ОÐūÐīŅÐŧÐĩÐđ Ðļ ÐŋÐū ÐēÐūзОÐūÐķÐ―ÐūŅŅÐļ ÐŋŅÐļ ОÐļÐ―ÐļОаÐŧŅÐ―ŅŅ заŅŅаŅаŅ ÐēŅÐĩОÐĩÐ―Ðļ Ðļ ŅÐ―ÐĩŅÐģÐļÐļ.

ÐÐĩÐūÐąŅ ÐūÐīÐļОÐū КÐūŅÐĩÐ―Ð―ŅО ŅÐŋÐūŅÐūÐąÐūО ÐļзОÐĩÐ―ÐļŅŅ ÐēŅŅ КÐūÐ―ŅÐĩÐŋŅÐļŅ ÐŋŅÐūÐĩКŅÐļŅÐūÐēÐ°Ð―ÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē, ŅÐīÐĩÐŧÐļÐē ÐŋŅÐļ ŅŅÐūО ÐģÐŧаÐēÐ―ÐūÐĩ ÐēÐ―ÐļÐžÐ°Ð―ÐļÐĩ ŅÐūÐīÐĩŅÐķÐļОÐūОŅ ОÐūÐīŅÐŧÐĩÐđ Ðļ ÐļŅ ŅÐ―ÐļŅÐļКаŅÐļÐļ Ðē заÐēÐļŅÐļОÐūŅŅÐļ ÐūŅ ОÐūŅÐ―ÐūŅŅÐļ ÐŧÐūКÐūОÐūŅÐļÐēÐ―ÐūÐģÐū ÐīÐļзÐĩÐŧŅ [1, 2].

ÐÐūÐīŅÐŧÐļ ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ. Ð ÐūÐąŅÐĩО ŅÐŧŅŅаÐĩ Ð―Ð° ÐŧÐūКÐūОÐūŅÐļÐēаŅ ŅазÐŧÐļŅаŅŅ ŅÐĩŅŅŅ ÐūŅÐ―ÐūÐēÐ―ŅŅ ŅÐļŅŅÐĩО ÐūÐąÐĩŅÐŋÐĩŅÐĩÐ―ÐļŅ ÐīÐļзÐĩÐŧŅ-ÐģÐĩÐ―ÐĩŅаŅÐūŅа (ŅÐļŅ. 1): ŅОазКÐļ (ÐĄÐĄ) 1, ÐēÐūзÐīŅŅ ÐūÐŋÐūÐīÐģÐūŅÐūÐēКÐļ (ÐÐ) 2, ÐģазÐūÐēŅÐŋŅŅКа (ÐÐ) 3, ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļŅ (ÐĄÐ) 4, ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐļŅ ОаŅÐļÐ― ÐīÐļзÐĩÐŧŅ-ÐģÐĩÐ―ÐĩŅаŅÐūŅа (ÐÐ) 5 Ðļ ŅÐūÐŋÐŧÐļÐēÐ―Ð°Ņ (ÐĒÐĄ) 6.

Ð ÐŋŅÐļОÐĩŅŅ, ÐēÐ―ŅŅŅÐļ ОÐūÐīŅÐŧŅ ÐĒÐĄ ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―Ņ ОÐļКŅÐūОÐūÐīŅÐŧÐļ ŅÐŧÐĩОÐĩÐ―ŅÐūÐē ŅÐūÐŋÐŧÐļÐēÐ―ÐūÐđ ŅÐļŅŅÐĩОŅ, ÐŋÐūзÐēÐūÐŧŅŅŅÐļÐĩ ÐēŅÐŋÐūÐŧÐ―ŅŅŅ ÐēŅÐĩ ÐūÐŋÐĩŅаŅÐļÐļ ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ Ðļ заОÐĩÐ―Ņ ŅÐŧÐĩОÐĩÐ―ŅÐūÐē ÐŋÐū ОÐĩŅÐĩ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūŅŅÐļ ÐąÐĩз ŅŅÐĩОа ÐūŅÐ―ÐūÐēÐ―ÐūÐģÐū ОÐūÐīŅÐŧŅ ÐĒÐĄ. ÐŅÐļ ŅŅÐūО ŅÐēŅзŅ ŅÐū ŅŅаŅÐļÐūÐ―Ð°ŅÐ―ŅОÐļ ŅŅŅÐąÐūÐŋŅÐūÐēÐūÐīаОÐļ ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―Ð° ÐŋŅÐļ ÐŋÐūОÐūŅÐļ ÐąŅŅŅŅÐūŅазŅÐĩÐžÐ―ŅŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐđ Ðļ ОÐūÐ―ÐūŅÐūÐĩÐīÐļÐ―ÐļŅÐĩÐŧÐĩÐđ (Ð―Ð°ÐŋŅÐļОÐĩŅ, ŅŅŅŅÐūÐđŅŅÐēаОÐļ КÐūОÐŋÐ°Ð―ÐļÐļ ÂŦStaubliÂŧ ÐļÐŧÐļ ÂŦCEJNÂŧ).

Âŧ

Ð

РаŅÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐĩ ОÐūÐīŅÐŧÐĩÐđ ОÐūÐķÐĩŅ ÐūŅÐŧÐļŅаŅŅŅŅ ÐūŅ ŅŅ ÐĩОŅ, ÐŋŅÐĩÐīÐŧÐūÐķÐĩÐ―Ð―ÐūÐđ Ð―Ð° ŅÐļŅ. 1, Ðļ заÐēÐļŅÐļŅ ÐūŅ КÐūОÐŋÐūÐ―ÐūÐēКÐļ ÐŧÐūКÐūОÐūŅÐļÐēа.

ÐÐū ŅÐēÐūÐĩОŅ Ð―Ð°Ð·Ð―Ð°ŅÐĩÐ―ÐļŅ ОÐūÐīŅÐŧÐļ ÐīÐĩÐŧŅŅŅŅ Ð―Ð° ŅÐŋŅаÐēÐŧŅŅŅÐļÐĩ Ðļ ÐļŅÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―ŅÐĩ, а ÐŋÐū ŅŅÐĩÐŋÐĩÐ―Ðļ ÐūÐąŅÐ―ÐūŅŅÐļ â Ð―Ð° ŅŅÐ°Ð―ÐīаŅŅÐ―ŅÐĩ Ðļ ÐūŅÐļÐģÐļÐ―Ð°ÐŧŅÐ―ŅÐĩ.

Ðа ÐŧÐūКÐūОÐūŅÐļÐēаŅ ŅÐĩÐŧÐĩŅÐūÐūÐąŅÐ°Ð·Ð―Ðū ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļÐĩ ŅаК Ð―Ð°Ð·ŅÐēаÐĩОŅŅ ŅŅÐ―ÐšŅÐļÐūÐ―Ð°ÐŧŅÐ―ŅŅ ОÐūÐīŅÐŧÐĩÐđ â ŅÐąÐūŅÐūŅÐ―ŅŅ ÐĩÐīÐļÐ―ÐļŅ аÐīŅÐĩŅÐ―ÐūÐģÐū ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļŅ, ÐūŅÐ―ÐūÐēŅ КÐūŅÐūŅŅŅ ŅÐūŅŅаÐēÐŧŅÐĩŅ ÐļзÐēÐĩŅŅÐ―ÐūÐĩ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ (ОÐĩŅ Ð°Ð―ÐļŅÐĩŅКÐūÐĩ, ŅÐĩÐŋÐŧÐū-Ðļ ŅÐŧÐĩКŅŅÐūŅÐĩŅ Ð―ÐļŅÐĩŅКÐūÐĩ, ŅÐŧÐĩКŅŅÐūÐ―Ð―ÐūÐĩ Ðļ ÐīŅ.), ŅОÐūÐ―ŅÐļŅÐūÐēÐ°Ð―Ð―ÐūÐĩ Ðē КÐūŅÐŋŅŅÐĩ-КаŅКаŅÐĩ, ÐŋŅÐūŅÐĩÐīŅÐĩÐĩ ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅŅŅ ÐŋŅÐūÐēÐĩŅКŅ Ðļ ÐģÐūŅÐūÐēÐūÐĩ К ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―ÐļŅ ŅÐēÐūÐļŅ ŅŅÐ―ÐšŅÐļÐđ ÐŋÐūŅÐŧÐĩ ŅŅŅÐ°Ð―ÐūÐēКÐļ ОÐūÐīŅÐŧŅ Ð―Ð° ÐŧÐūКÐūОÐūŅÐļÐē.

ÐŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩ ŅŅÐ―ÐšŅÐļÐūÐ―Ð°ÐŧŅÐ―ŅŅ ОÐūÐīŅÐŧÐĩÐđ ÐūÐąŅŅÐŧÐūÐēÐŧÐĩÐ―Ðū Ð―Ðĩ ŅŅÐūÐŧŅКÐū ŅŅÐĩÐąÐūÐēÐ°Ð―ÐļÐĩО ŅÐūÐēÐĩŅŅÐĩÐ―ŅŅÐēÐūÐēÐ°Ð―ÐļŅ ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļÐļ ÐŧÐūКÐūОÐūŅÐļ-ÐēÐūŅŅŅÐūÐĩÐ―ÐļŅ, ŅКÐūÐŧŅКÐū ŅКŅÐŋÐŧŅаŅаŅÐļÐūÐ―Ð―ŅОÐļ ŅÐūÐūÐąŅаÐķÐĩÐ―ÐļŅОÐļ. ÐĄ ÐļŅ ÐŋÐūОÐūŅŅŅ, ÐēÐūзОÐūÐķÐ―Ðū, ŅÐīаŅŅŅŅ ŅазŅÐĩŅÐļŅŅ ÐŋŅÐūŅÐļÐēÐūŅÐĩŅÐļÐĩ ŅазÐēÐļŅÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūŅŅŅÐūÐĩÐ―ÐļŅ ОÐĩÐķÐīŅ ŅОÐĩÐ―ŅŅаŅŅÐļОŅŅ ÐēŅÐĩОÐĩÐ―ÐĩО ŅŅŅÐĩКŅÐļÐēÐ―ÐūÐđ ŅÐŧŅÐķÐąŅ ÐŧÐūКÐūОÐūŅÐļÐēа Ðļз-за ŅŅКÐūŅÐĩÐ―ÐļŅ ОÐūŅаÐŧŅÐ―ÐūÐģÐū ŅŅаŅÐĩÐ―ÐļŅ ŅÐĩŅ Ð―ÐļКÐļ (ÐūŅÐūÐąÐĩÐ―Ð―Ðū ОÐļКŅÐūÐŋŅÐūŅÐĩŅŅÐūŅÐ―ÐūÐđ) Ðē ÐūÐąŅŅÐ°Ð―ÐūÐēКÐĩ ŅŅŅÐĩОÐļŅÐĩÐŧŅÐ―ÐūÐģÐū Ð―Ð°ŅŅÐ―Ðū-ŅÐĩŅ Ð―ÐļŅÐĩŅКÐūÐģÐū ÐŋŅÐūÐģŅÐĩŅŅа Ðļ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅОÐļ ŅÐēÐĩÐŧÐļŅÐĩÐ―ÐļŅ ŅŅÐūКа ŅÐŧŅÐķÐąŅ ÐēŅÐŧÐĩÐīŅŅÐēÐļÐĩ ŅÐūÐēÐĩŅŅÐĩÐ―ŅŅÐēÐūÐēÐ°Ð―ÐļŅ КÐūÐ―ŅŅŅŅКŅÐļÐūÐ―Ð―ŅŅ ОаŅÐĩŅÐļаÐŧÐūÐē, заŅÐļŅÐ―ŅŅ ÐŋÐūКŅŅŅÐļÐđ, ÐŋÐūÐēŅŅÐĩÐ―ÐļŅ Ð―Ð°ÐīÐĩÐķÐ―ÐūŅŅÐļ Ðļ ŅÐĩŅŅŅŅа аÐģŅÐĩÐģаŅÐūÐē, ŅÐļŅŅÐĩО Ðļ Ņ.Ðī. ÐĄÐūзÐīÐ°Ð―Ð―ÐūÐĩ Ðļ ŅОÐūÐ―ŅÐļŅÐūÐēÐ°Ð―Ð―ÐūÐĩ Ðē ÐēÐļÐīÐĩ ŅŅÐ―ÐšŅÐļÐūÐ―Ð°ÐŧŅÐ―ŅŅ ОÐūÐīŅÐŧÐĩÐđ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ ŅОÐūÐķÐĩŅ ÐŧÐĩÐģКÐū заОÐĩÐ―ŅŅŅŅŅ Ðē ÐŋŅÐūŅÐĩŅŅÐĩ ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē Ð―Ð° Ð―ÐūÐēŅÐĩ, ÐąÐūÐŧÐĩÐĩ ŅÐūÐēÐĩŅŅÐĩÐ―Ð―ŅÐĩ ÐūÐąŅазŅŅ, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅ ŅÐĩО ŅаОŅО ÐŋÐūÐīÐīÐĩŅÐķÐ°Ð―ÐļÐĩ Ð―Ð° ÐīÐūÐŧÐķÐ―ÐūО ŅŅÐūÐēÐ―Ðĩ ŅŅŅÐĩКŅÐļÐēÐ―ÐūŅŅŅ ÐŧÐūКÐūОÐūŅÐļÐēа КаК ŅÐŧÐūÐķÐ―ÐūÐđ ŅÐļŅŅÐĩОŅ.

ÐŅÐūÐąÐĩÐ―Ð―ÐūŅŅÐļ ÐąŅŅŅŅÐūŅазŅÐĩÐžÐ―ŅŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐđ. ÐÐ―Ðļ ÐŋŅÐĩÐīÐ―Ð°Ð·Ð―Ð°ŅÐĩÐ―Ņ ÐīÐŧŅ ÐąŅŅŅŅÐūÐđ ŅÐąÐūŅКÐļ Ðļ ŅÐ°Ð·ÐąÐūŅКÐļ ŅŅŅÐąÐūÐŋŅÐūÐēÐūÐīÐūÐē. ÐÐ°Ð―Ð―ŅÐđ ŅÐļÐŋ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐđ Ð―Ð°ŅÐĩÐŧ ŅÐļŅÐūКÐūÐĩ ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩ Ðē ŅазÐŧÐļŅÐ―ŅŅ ÐūÐąÐŧаŅŅŅŅ ÐŋŅÐūОŅŅÐŧÐĩÐ―Ð―ÐūŅŅÐļ: ÐģÐūŅÐ―ÐūÐīÐūÐąŅÐēаŅŅÐĩÐđ, Ð―ÐĩŅŅÐĩÐŋÐĩŅÐĩŅÐ°ÐąÐ°ŅŅÐēаŅŅÐĩÐđ, аÐēŅÐūОÐūÐąÐļÐŧÐĩŅŅŅÐūÐļŅÐĩÐŧŅÐ―ÐūÐđ, ОÐĩŅаÐŧÐŧŅŅÐģÐļÐļ, ŅŅÐ°Ð―ÐšÐūŅŅŅÐūÐĩÐ―ÐļÐļ, Ņ ÐļОÐļŅÐĩŅКÐūÐđ, ŅаŅОаŅÐĩÐēŅÐļŅÐĩŅКÐūÐđ Ðļ КÐūŅОÐļŅÐĩŅКÐūÐđ. ÐаÐļÐąÐūÐŧŅŅÐļÐđ ŅŅŅÐĩКŅ ÐÐ ÐĄ Ð―Ð°ŅÐŧÐļ Ð―Ð° ŅŅÐ°Ð―ŅÐŋÐūŅŅÐĩ, Ðē ÐēÐūÐĩÐ―Ð―Ðū-ÐŋŅÐūОŅŅÐŧÐĩÐ―Ð―ÐūО КÐūОÐŋÐŧÐĩКŅÐĩ, аŅÐūÐžÐ―ÐūО ОаŅÐļÐ―ÐūŅŅŅÐūÐĩÐ―ÐļÐļ Ðļ ÐīŅ.

ÐÐ ÐĄ ŅазÐŧÐļŅаŅŅŅŅ ÐŋÐū ОаŅÐĩŅÐļаÐŧŅ, ÐŋÐūКŅŅŅÐļŅ КÐūŅÐŋŅŅа, КÐŧаÐŋÐ°Ð―Ð―ŅО ŅÐļŅŅÐĩОаО, ŅÐŋÐŧÐūŅÐ―ÐļŅÐĩÐŧŅÐ―ŅО ОаŅÐĩŅÐļаÐŧаО Ðļ ÐīŅ. Ð ŅазÐūÐžÐšÐ―ŅŅÐūО ŅÐūŅŅÐūŅÐ―ÐļÐļ ÐīÐēа ÐūŅÐ―ÐūÐēÐ―ŅŅ ŅÐŧÐĩОÐĩÐ―Ņа КÐūÐ―ŅŅŅŅКŅÐļÐļ ÐÐ ÐĄ (ŅŅŅŅÐĩŅ Ðļ ÐģÐ―ÐĩзÐīÐū) ОÐūÐģŅŅ ÐąŅŅŅ ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―Ņ КаК заÐģÐŧŅŅКÐļ. ÐĒаКÐķÐĩ ŅазÐŧÐļŅаŅŅ ŅÐļŅŅÐĩОŅ ŅÐū ŅÐēÐūÐąÐūÐīÐ―ŅО ÐŋŅÐūŅ ÐūÐīÐūО (ÐąÐĩз КÐŧаÐŋÐ°Ð―ÐūÐē), Ņ КÐŧаÐŋÐ°Ð―ÐūО Ņ ÐūÐīÐ―ÐūÐđ ŅŅÐūŅÐūÐ―Ņ (ÐūÐīÐ―ÐūŅŅÐūŅÐūÐ―Ð―ÐĩÐĩ заÐŋÐļŅÐ°Ð―ÐļÐĩ) Ðļ Ņ КÐŧаÐŋÐ°Ð―Ð°ÐžÐļ Ņ ÐīÐēŅŅ ŅŅÐūŅÐūÐ― (ÐīÐēŅŅŅÐūŅÐūÐ―Ð―ÐĩÐĩ заÐŋÐļŅÐ°Ð―ÐļÐĩ). ÐŅŅŅŅÐūŅазŅÐĩÐžÐ―ÐūÐĩ ŅÐūÐĩÐīÐļÐ―Ðĩ